Защитные свойства характеризуют способность нефтепродукта «защищать» металл от коррозии в присутствии электролита. Конкретно для топлив это означает степень уменьшения скорости электрохимической коррозии в системе топливо-металл-вода. Поэтому для надежной эксплуатации техники, средств хранения и перекачки горючего очень важно, чтобы топлива не только сами не были агрессивными, но и обладали достаточными защитными свойствами.

Для оценки защитных свойств при квалификационных испытаниях бензинов в настоящее время используют два показателя:

коррозионную активность в условиях конденсации воды,

коррозионную активность в присутствии электролита.

Коррозионная активность топлив в условиях конденсации воды определяется по методу, предложенному Е. С. Чурщуковым (ГОСТ 18597-73). Особенность этого метода - приближение условий испытания к реальному проявлению защитных свойств топлива при конденсации растворенной воды за счет перепада температуры.

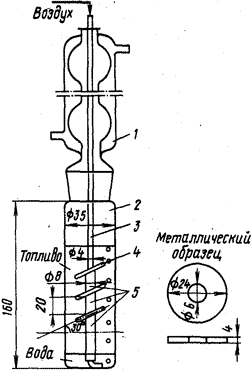

Сущность метода заключается в определении потери массы стальной пластинки (Ст. 3), находящейся в бензине в течение 4 ч при насыщении бензина водой и ее конденсации на пластинке. Коррозионная активность бензинов в условиях конденсации воды определяется на приборе Е. С. Чурщукова (рис.1). Прибор изготовлен из термостойкого стекла и представляет собой двухстенную колбу, во внутренней части которой находится полая стеклянная площадка 4 для размещения стальной пластинки 3. Испытание проводят следующим образом.

Прибор предварительно промывают спирто-бензольной смесью, укрепляют в штативе и подключают к двум жидкостным термостатам. Термостаты включают в сеть и нагревают в них жидкость (воду), поступающую в полую площадку, до 30 °С, а жидкость, подающуюся в межстенное пространство, -до 60 °С. В нагретый прибор на стеклянную площадку помещают предварительно отшлифованную, протравленную ингибированной соляной кислотой и взвешенную стальную пластинку. Через воронку заливают в колбу 60 мл профильтрованного испытуемого бензина и в желобок 5 мл дистиллированной воды; закрывают прибор холодильником и продолжают нагрев. Через 4 ч обогрев отключают, вынимают пластинку, промывают ее спирто-бензольной смесью, протравливают ингибированной соляной кислотой и взвешивают.

Коррозионную активность топлива в условиях конденсации воды (Ка, г/м2) вычисляют по формуле:

Ка = ((m - m1) - h)/S

- m и m1 -масса пластинки до и после испытания, г;

- h - постоянная травления (убыль массы пластинки за счет травления ингибированной соляной кислотой), г;

- S - площадь поверхности пластинки (без учета поверхности, прилегающей к стеклянной площадке), м2.

Бензин |

Ка , г/м2 |

Бензин |

Ка , г/м2 |

|

|

|

|

А-72 |

|

АИ-93, неэтилированный |

|

образец 1 |

1. 2 |

образец 1 |

1, 7 |

образец 2 |

3, 9 |

образец 2 |

2, 6 |

А-76, неэтилированный |

|

АИ-93, этилированный |

|

образец 1 |

0, 7 |

образец 1 |

1, 9 |

образец 2 |

1. 0 |

образец 2 |

2, 6 |

А-76, этилированный |

|

АИ-93, опытный с метил- |

|

образец 1 |

3, 6 |

трет-бутидовым эфиром |

1, 6 |

образец 2 |

6, 7 |

|

|

А-76, опытный с метил- |

|

|

|

трет-бутиловым эфиром |

0, 4 |

|

|

Считают, что бензин обладает удовлетворительными защитными свойствами и выдержал испытания, если его коррозионная активность в условиях конденсации воды не превышает 6,0 г/м2.

Коррозионная активность в присутствии электролита позволяет более дифференцированно оценить защитные свойства бензинов, обладающих малой коррозионной активностью в условиях конденсации воды, что очень важно при подборе и исследовании эффективности ингибиторов коррозии. Метод оценки разработан С. К. Кюрегяном и К А. Демвденко.

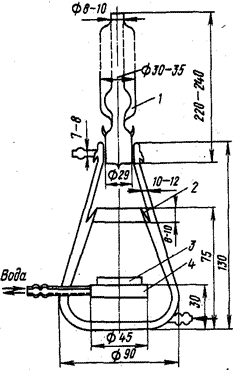

Испытание проводят на приборе, изображенном на рис. 2 Прибор состоит из широкой пробирки 2 с обратным 10-ти шариковым холодильником 1 В пробирке размещается барботер 3, на который надеты стальные пластинки 4 Между пластинками устанавливают распорные втулки 5 из стекла или другого нейтрального к нефтепродуктам материала, которые удерживают пластинки под соответствующим углом на определенном расстоянии

В пробирку наливают 100 мл испытуемого топлива и 20 мл воды, содержащей 2 г морских солей Пробирку помещают в водяную баню (термостат), нагретую до 60 °С Во время испытания по барботеру 3 подают воздух со скоростью 3 л/ч. Продолжительность испытаний составляет 4 ч.

Подготовку стальных пластин и обработку их после испытания проводят аналогично подготовке и обработке пластин при определении коррозионной активности бензинов по ГОСТ 18597-73

Защитные свойства бензинов характеризуются потерей массы пластин на единицу площади за время испытания. Расчет проводят по формуле определения коррозионной активности согласно ГОСТ 18597-73 (нижняя поверхность пластин при расчете не учитывается)

Метод определения коррозионной активности в присутствии электролита применяют также для оценки эффективности защитных присадок (ингибиторов коррозии). Для сравнения используют эталонное топливо-смесь двух индивидуальных углеводородов. 80% эталонного изооктана (ГОСТ 5. 394-70) и 20% толуола (ГОСТ 5789-69), так называемая смесь ИТ.

Ниже представлены результаты оценки защитных свойств бензинов, базовых компонентов и присадок

Топливо |

Потеря массы пластин, |

Бензин А-76, этилированный |

7, 7 |

Бензин АИ-93, неэтилированный |

10, 4 |

Бензин каталитического риформинга |

9, 6 |

Бензин каталитического крекинга |

10, 5 |

Алкилбензин |

8, 3 |

Смесь ИТ |

12, 7 |

Смесь ИТ+ 0, 005% присадки В-15/41 |

0, 9 |

Смесь ИТ+ 0, 005% присадки БМП |

0, 6 |